Na zvyšování kvality služeb a zrychlení výrobního cyklu pracujeme již řadu let. Dostáváme dotazy, jak se naše výrobky vyrábějí, a abychom toto téma přiblížili, připravili jsme řadu informačních zpráv o výrobním cyklu naší společnosti.

Výrobní cyklus společnosti Lubas je rozdělen do 5 etap:

FÁZE 1: NÁVRH

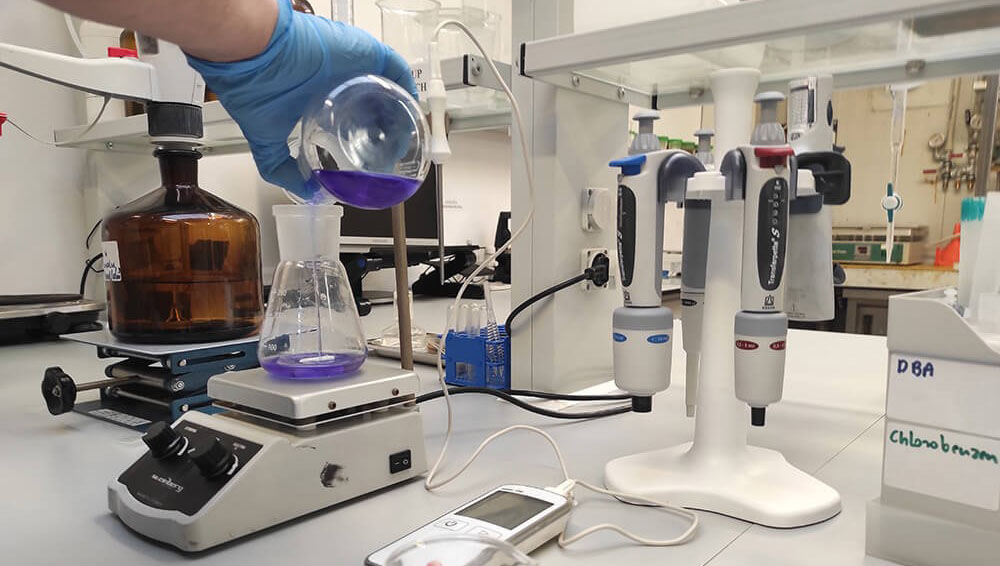

Prvním krokem výrobního cyklu je vývoj vhodné formy. S klientem jsou dohodnuty rozměry, tvar, tvrdost výrobku, účel a další parametry potřebné k provedení objednávky. Inženýři pak vyvíjejí formu pro produkt, počínaje kresbou skici v programu SolidWorks. Postupně je projekt převeden na CNC oddělení, pokud se jedná o hliníkovou formu, nebo do zámečnické dílny, kde se skládají ocelové formy. Stává se, že tato fáze je vynechána kvůli již připravenému projektu a formě. Projektování je velmi důležitý proces, protože dobře navržená forma poskytuje záruku rychlého a intuitivního vyjmutí slévači z formy.

Prvním krokem výrobního cyklu je vývoj vhodné formy. S klientem jsou dohodnuty rozměry, tvar, tvrdost výrobku, účel a další parametry potřebné k provedení objednávky. Inženýři pak vyvíjejí formu pro produkt, počínaje kresbou skici v programu SolidWorks. Postupně je projekt převeden na CNC oddělení, pokud se jedná o hliníkovou formu, nebo do zámečnické dílny, kde se skládají ocelové formy. Stává se, že tato fáze je vynechána kvůli již připravenému projektu a formě. Projektování je velmi důležitý proces, protože dobře navržená forma poskytuje záruku rychlého a intuitivního vyjmutí slévači z formy.

FÁZE 2 VÝROBA FOREM-HLINÍKOVÁ

Po přípravě projektu je vytvořená projektová dokumentace převedena do CNC oddělení. Hliníkové formy připravují operátoři, kteří obsluhují numericky řízené stroje. V závislosti na stupni detailů mohou být formy zcela nebo částečně hliníkové.

Po přípravě projektu je vytvořená projektová dokumentace převedena do CNC oddělení. Hliníkové formy připravují operátoři, kteří obsluhují numericky řízené stroje. V závislosti na stupni detailů mohou být formy zcela nebo částečně hliníkové.

VÝROBA FORMY-OCEL

Ocelové formy jsou připraveny podle projektu a jejich výroba se provádí v mechanickém oddělení. Po dokončení práce se zkontroluje správná velikost a tvar, který musí forma získat, aby mohla pokračovat v další fázi výroby, což je odlévání.

Ocelové formy jsou připraveny podle projektu a jejich výroba se provádí v mechanickém oddělení. Po dokončení práce se zkontroluje správná velikost a tvar, který musí forma získat, aby mohla pokračovat v další fázi výroby, což je odlévání.

FÁZE 3 ODLÉVÁNÍ

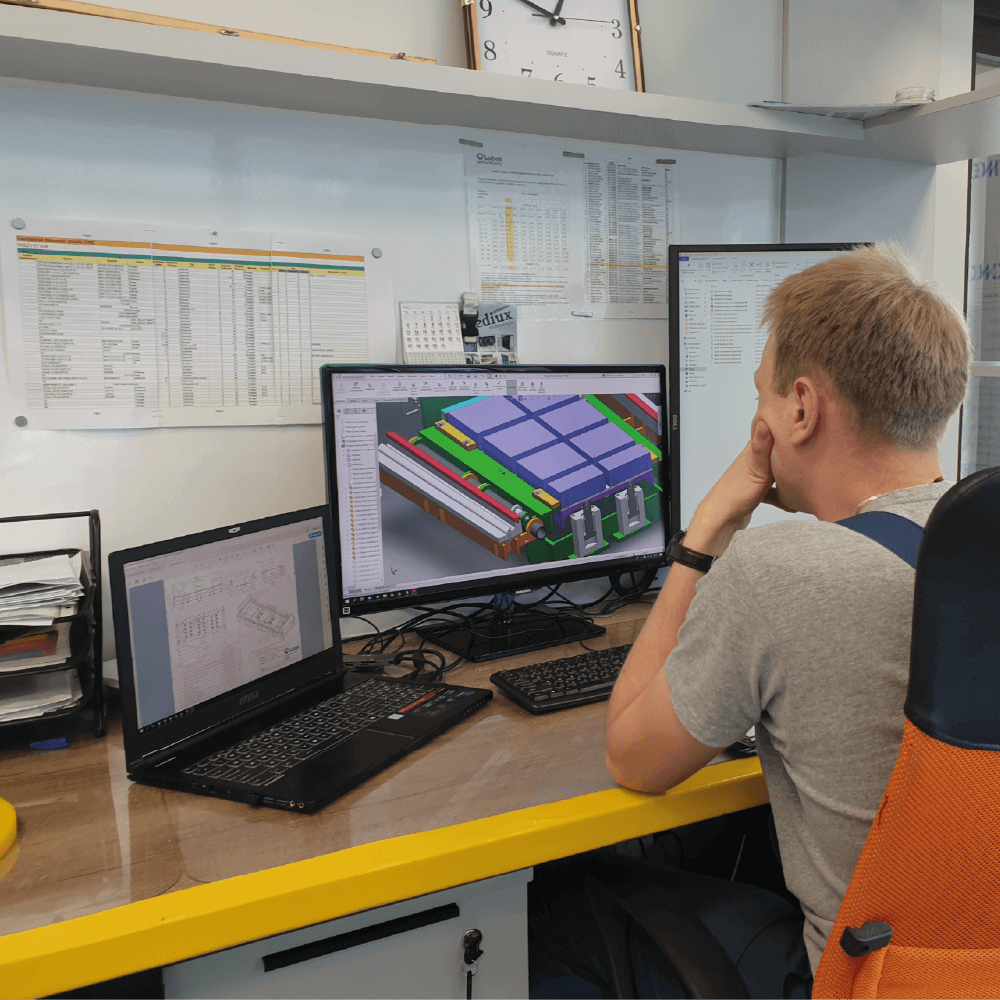

Po výrobě jde form do slévárny polyuretanových elastomerů. V závislosti na stupni specifičnosti výrobku se používají tři typy odlévání: formové odlévání, pásové odlévání a nástřik. Důležitou součástí procesu odlévání formy je teplota topná skříně a odpovídající teplota formy. Nejběžnější metodou odlévání je vstřikování, které se používá při výrobě výrobků, jako jsou síta nebo radlice. Pásové odlévání se používá při výrobě produktů, jako jsou bezešvé rukávy a dlouhé prvky ve formě pásů. Postřikové odlévání se nejčastěji používá u výrobků s kulatými a geometricky složitými tvary.

Po výrobě jde form do slévárny polyuretanových elastomerů. V závislosti na stupni specifičnosti výrobku se používají tři typy odlévání: formové odlévání, pásové odlévání a nástřik. Důležitou součástí procesu odlévání formy je teplota topná skříně a odpovídající teplota formy. Nejběžnější metodou odlévání je vstřikování, které se používá při výrobě výrobků, jako jsou síta nebo radlice. Pásové odlévání se používá při výrobě produktů, jako jsou bezešvé rukávy a dlouhé prvky ve formě pásů. Postřikové odlévání se nejčastěji používá u výrobků s kulatými a geometricky složitými tvary.

Dříve připravená forma je mazána nelepivým prostředkem, po kterém vstupuje do topné skříně, kde se zahřeje na předem stanovenou teplotu. Poté se do formy nalije speciálně připravená směs polyuretanu, která má cílové vlastnosti, tvrdost nebo barvu. Směs tuhne a odlévaný výrobek je připraven k vyjmutí z formy. Po vyjmutí se výrobek znovu dostane do topné skříně na dobu 16-20 hodin, zahřívá se a poté se udržuje až několik dní do dosažení úplných vlastností.

FÁZE 4 ZPRACOVÁNÍ

Povrchová úprava je předposlední etapou procesu, který je nesmírně důležitý a ovlivňuje vizuální efekty produktu. Produkty v závislosti na způsobu odlévání vyžadují různé operace, jako jsou: broušení, ořezávání a/nebo odstranění nánosu. Takto připravený produkt se může přesunout do skladu hotových výrobků, kde je v poslední fázi zabalen a odeslán.

Povrchová úprava je předposlední etapou procesu, který je nesmírně důležitý a ovlivňuje vizuální efekty produktu. Produkty v závislosti na způsobu odlévání vyžadují různé operace, jako jsou: broušení, ořezávání a/nebo odstranění nánosu. Takto připravený produkt se může přesunout do skladu hotových výrobků, kde je v poslední fázi zabalen a odeslán.

FÁZE 5 BALENÍ A ODESLÁNÍ

Sklad hotových výrobků je podřízen oddělení logistiky, odkud se provádí objednávka domácí i mezinárodní dopravy. Zboží v různých velikostech, hmotnostech a množstvích je dodáváno v současné době až do 42 zemí na 6 kontinentech.

Sklad hotových výrobků je podřízen oddělení logistiky, odkud se provádí objednávka domácí i mezinárodní dopravy. Zboží v různých velikostech, hmotnostech a množstvích je dodáváno v současné době až do 42 zemí na 6 kontinentech.