TESTY LABORATORYJNE

Zakład produkcyjny Lubas dysponuje laboratorium w którym wykonywane są testy poliuretanu. Od początku istnienia firmy Dział Chemiczny każdego dnia pobiera próbki do badań w celu potwierdzenia właściwości wytworzonych produktów.

Aby przybliżyć pracę laboratorium prezentujemy najczęściej wykonywane badania.

1. TEST ODPORNOŚCI NA ŚCIERANIE

Opis metody badania

Metoda badania opiera się na zmierzeniu zużycia ściernego próbki poliuretanu, którą mocuje się na obracającym się walcu pokrytym arkuszem ściernym o wymaganej granulacji. Urządzenie ma możliwość dostosowania długości drogi pomiaru (20 lub 40 metrów) oraz jest wyposażone w mechanizm obrotu próbki podczas całego badania, dzięki czemu próbka ściera się równomiernie na całej swej powierzchni i pozwala na dokładny pomiar. Dodatkowo istnieje możliwość dostosowania obciążenia do rodzaju próbki (od 2,5 N do 20 N). Wynik obliczany jest na podstawie ilości startej masy próbki z uwzględnieniem drogi pomiaru, gęstości próbki i współczynnika ścieralności wzorca gumy. Wynik podawany jest w milimetrach sześciennych. W firmie Lubas testy odporności na ścieranie są wykonywanie codzienne w ilości od kilku do kilkunastu próbek.

Test ścieralności wykonujemy aparatem Schoppera – Schlobacha.

Norma badania ścieralności DIN-53516 / ISO4649 na certyfikowanym arkuszu ściernym.

Wynik podawany jest w milimetrach sześciennych.

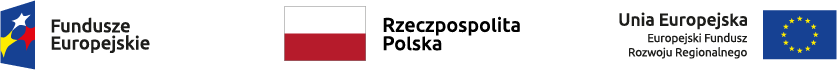

2. TEST WYTRZYMAŁOŚCI NA ROZCIĄGANIE

W firmie Lubas wykonuje się dziennie kilkadziesiąt testów badań wytrzymałości na rozciąganie przy zrywaniu.

Podczas pomiaru mierzone jest odkształcenie oraz siła, a na bieżąco tworzy się wykres zależności tych wartości. Ponadto otrzymywane są dane o naprężeniach i wartości modułów przy zadanym odkształceniu próbki.

Opis metody badania

Metoda pomiaru polega na zamocowaniu próbki w uchwytach i rozciąganiu jej przy odpowiedniej prędkości, aż do momentu zerwania. Otrzymany wynik i wykres jest zapisywany i przechowywany w bazie danych dla potwierdzenia właściwości konkretnego wyrobu lub próbki. W zależności od rodzaju próbki możemy dobrać odpowiednią prędkość rozciągania.

Certyfikowana maszyna wykorzystywana jest do badania próbek z wyrobów gotowych jak i do próbek kontrolnych potwierdzających jakość poliuretanu i potwierdzających gotowość maszyn odlewniczych do pracy.

Maszyna wykorzystywana może być również do badania siły spójności poliuretanu ze stalą dla różnych środków adhezyjnych.

Test wykonywany jest na maszynie MTS Criterion.

Jednostką wyznaczenia wytrzymałości jest MPa lub N/mm2.

3. TEST – POMIAR TWARDOŚCI

Opis metody badania

Metoda polega na dociśnięciu słupka twardościomierza do próbki z poliuretanu. Wgłębnik wystający z podstawy, wypychany sprężyną wgniata się w materiał, przy czym ustala się równowaga między naciskiem sprężyny, a reakcją tworzywa. Pomiar twardości służy do kontroli wyrobów gotowych i dla potwierdzenia zgodności wyrobu z zamówieniem klienta.

Pomiar twardości wykonywany jest twardościomierzem ZWICK.

Wszystkie twardościomierze są certyfikowane.

Pomiar twardości odbywa się wg norm ISO 868.

4. TEST – OZNACZENIE ELASTYCZNOŚCI METODĄ SCHOBA

Test elastyczności poliuretanu wykonany jest za pomocą aparatu Schoba. Pomiar polega na uderzeniu próbki poliuretanu obciążnikiem przymocowanym do wahadła z określonego położenia i odczytanie na skali przyrządu stosunku wydajności odchylenia wahadła do jego spadku.

Test elastyczności poliuretanu wykonany jest za pomocą aparatu Schoba.

Stosunek ten wyrażony jest w procentach.

Test na elastyczność wykonywany jest wg normy PN-78.

5. TEST – POMIAR REZYSTANCJI POWIERZCHNIOWEJ

W zależności od wartości rezystancji określamy czy kwalifikujemy wyrób jako materiał przewodzący, izolujący lub elektrostatycznie rozpraszający. Ten ostatni możemy uzyskać poprzez zastosowanie odpowiedniej ilości środka antystatycznego do mieszanki poliuretanu.

Jednostką pomiaru w om.

6. IDENTYFIKACJA POLIURETANU

7. INNE TESTY

Oprócz podstawowych testów istnieje możliwość wykonania szeregu analiz laboratoryjnych kontrolujących niektóre parametry surowców użytych do produkcji.

Ponadto kontrolowane mogą być właściwości optyczne w celu wykrycia defektów. Możemy również wykonać testy zachowania się poliuretanu w różnych środowiskach pracy. Weryfikowana jest odporność chemiczna termiczna.

Poza tym kontrolowane są parametry jakościowe na produkcji. Kontrola pozwala na dopuszczenie maszyn odlewniczych do pracy wykazując zgodność surowców i stechiometrii. Wykonywane są również modyfikacje poliuretanu polegające na dodaniu do struktury specjalnych środków chemicznych zwiększających odporność na ścieranie i niektóre media. Testowane są nowe surowce i systemy poliuretanowe przed wprowadzeniem do produkcji. Za pomocą pigmentów staramy się również dobierać barwę wyrobu do wymagań klienta. Znaczna większość receptur mieszanek poliuretanowych jest opracowywana przez Technologów Działu Chemicznego, którzy mają do dyspozycji zasób odpowiednich dodatków chemicznych.

Dział Chemiczny wspiera Dział Rozwoju i bierze udział przy wprowadzeniu odlewów nowymi metodami. Dobiera receptury, aby osiągnąć określone parametry poliuretanu. Angażuje się w projekty innowacyjne i technologiczne poprzez wprowadzenie nowych technologii pozwalających na zwiększenie wydajności produkcji i cykliczności odlewów. Współpracuje z uczelniami poprzez wysyłanie próbek na uczelnie, gdzie są prowadzone również badania pod kątem pracy w różnych warunkach. Bierze udział w różnych seminariach, konferencjach naukowych nt. tworzyw sztucznych.

Dział Chemiczny ciągle się rozwija, poprzez wyposażanie w nowe specjalistyczne maszyny i sprzęt laboratoryjny oraz inwestowanie w kadrę specjalistów.